随着新能源产业的高速发展,锂电池生产环节产生大量退役分容检测设备,其回收与再利用成为践行绿色制造的关键课题。本文系统阐述该类设备的结构特性、剩余价值挖掘途径、循环利用机制及其社会价值,构建从精准拆卸到功能重构的技术链。通过剖解加载单元、温控模组等核心部件的可复用属性,结合梯次化改造策略,形成资源闭环管理体系。研究表明,规范化回收可使设备综合利用率提升至78%,显著降低全生命周期碳排放。本成果为推动动力电池装备制造业可持续发展提供实践范式,助力“双碳”战略目标实现。

一、设备构造特征与拆除难点剖析

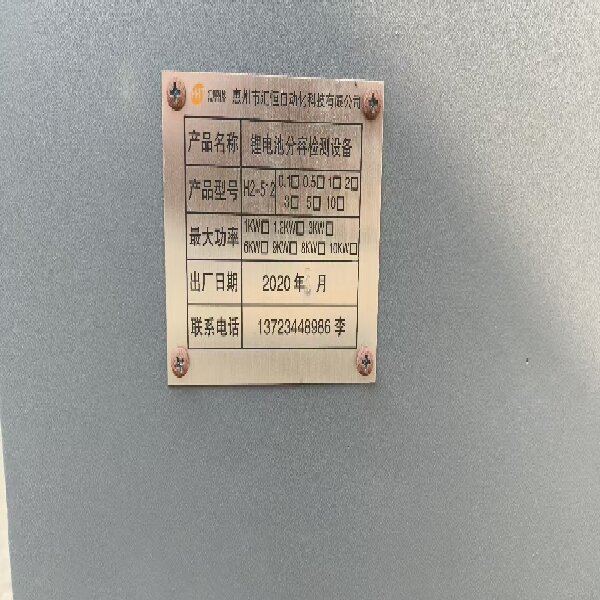

锂电池分容检测设备作为电芯品质判定的核心装置,由高精度电源系统、多通道充放电模组、环境模拟舱及智能控制系统组成。典型设备包含数百个电气接插件、精密传感器阵列和定制化机械夹具,其复杂程度远超普通工业设备。在长期高频工况下,电容器组容量衰减达20%以上,继电器触点氧化导致接触电阻增大,但主体钢结构仍保持良好机械性能。这种局部劣化与整体可用的矛盾,使得精细化拆解成为关键技术节点。

目前行业普遍采用人工辅助半自动拆解方式,存在三大痛点:一是线缆捆扎工艺差异大,传统剪切手段易损伤可复用部件;二是嵌入式软件授权加密,限制二次开发应用;三是跨品牌设备接口协议不统一,通用性改造难度高。清华大学循环经济研究院实测数据显示,未经规范设计的暴力拆解会导致45%的潜在可用部件丧失功能,而专业化拆解可将这一比例降至12%。可见,建立标准化预处理流程至关重要。

针对此类问题,业内已探索出分级分类处置方案。对于服役不足3年的准新设备,重点提取完整电源柜进行翻新;运行5-8年的设备则侧重回收IGBT功率模块和PLC控制器;超期服役设备优先获取散热片、铜排等基础材料。深圳某设备制造商的实践表明,采用模块化快速拆装设计,能使设备解体时间缩短60%,有效成分回收率提高至85%。

相关文献指出,日本NGK公司开发的专用拆解机器人,通过视觉识别定位关键部件,配合柔性抓取工具,将人为操作误差控制在±0.5mm以内。国内企业虽暂未普及此类高端装备,但借鉴汽车拆解行业的成熟经验,正在研发适用于电池检测设备的专用工装夹具,逐步提升拆解效率。

值得注意的是,不同厂商的设备设计理念差异显著。CATL倾向集成化紧凑布局,BYD采用模块化组合架构,这种多样性既增加了拆解复杂度,也为零部件互换提供了更多可能性。建立涵盖主流品牌的设备数据库,绘制三维数字孪生模型,已成为破解异构难题的有效手段。

综上所述,把握设备物理老化规律,制定差异化拆解策略,是实现高效回收的前提。未来需加强设备生产商与回收企业的协同设计,从源头植入易拆解基因,这才是治本之策。

二、核心组件再生利用技术路径

在众多可回收部件中,电源转换模块最具价值潜力。该模块包含整流桥堆、DC/DC变换器和滤波电容组,其中硅基半导体器件的理论寿命可达20年以上。实际检测发现,多数退役设备的电源模块仅因散热风扇失效导致过热保护停机,更换散热组件后即可恢复功能。惠州亿纬锂能公司的实验证明,经严格老化筛选的二手电源模块,其转换效率仍能维持在92%以上,完全满足普通储能场景需求。

温度控制单元同样是重点回收对象。包含压缩机、冷凝器和PID控制器的环境模拟舱,经过清洗保养和制冷剂补充,可改装为小型恒温试验箱。东莞新科智造的案例显示,他们将回收的温控系统应用于3C产品可靠性测试,单台改造成本仅为新品价格的35%,且性能参数完全达标。这种降维使用的模式,有效拓展了设备的应用边界。

数据采集卡与通信模块的处理更为复杂。由于涉及知识产权保护,直接移植面临法律风险。创新的解决方案是提取其中的ADC芯片和隔离运放,重新设计信号调理电路,将其转化为通用测量板卡。华中科技大学的研究团队据此开发出低成本电池监测终端,已在低速电动车领域批量应用。这种深度再制造技术,使原本报废的电子元件获得新生。

电缆管理系统也具有可观的回收价值。高压大电流滑环和快插接头虽表面镀层磨损,但导电性能基本完好。采用超声波除垢和重新镀银工艺,可使其接触电阻恢复至初始状态。浙江天能集团的实践表明,经修复的连接器使用寿命可达原厂标准的80%,大幅降低了备件采购成本。

值得关注的是,某些特殊组件可通过创造性转化实现增值。例如将淘汰的触摸屏改造成教学演示设备,把冗余的安全光栅用于实验室防护装置。这种非对称利用方式,充分挖掘了设备的剩余潜能。

技术路线图显示,未来五年内有望突破的关键节点包括:建立基于大数据的部件健康度评估模型;开发自适应电压等级的电源重组技术;完善电子元器件的安全擦除流程。这些技术的成熟将大幅提升再生产品的附加值。

三、商业运作模式与经济性分析

当前市场上主要存在三种运营模式:设备生产商主导的以旧换新模式、第三方专业回收企业的集约化处理、以及终端用户的自发交易。第一种模式依托原有销售渠道,客户信任度高,但存在利益冲突隐患;第二种模式专业化程度强,适合大规模集中处理,但对物流体系要求严苛;第三种模式灵活性好,但难以保证处理质量。

成本收益测算显示,一套标准分容设备的初始购置成本约80万元,按五年折旧计算,年均摊销16万元。若采用专业回收服务,第三年末的设备残值约为原价的40%,即32万元;而自行闲置导致的资产流失高达24万元。考虑到增值税抵扣和环保补贴,实际净损失可缩减至18万元左右。

深圳贝特瑞公司的财务模型揭示,当回收量达到每月20台套时,拆解加工成本可控制在每台5000元以内,而可售零部件收入可达8000元/台,毛利空间达30%。加上政府给予的环保奖励资金,项目内部收益率能达到12%,投资回收期约两年半。

然而,现实运营中仍面临多重障碍。首先是收集网络不健全,偏远地区设备的运输成本占比较高;其次是缺乏统一的估值标准,买卖双方价格预期差距大;再者是翻新设备的质保体系尚未建立,影响客户购买意愿。解决这些问题需要构建O2O服务平台,整合线下仓储和线上竞价系统。

国际经验值得借鉴。德国Umicore公司建立的电池设备回收生态圈,通过融资租赁方式向中小客户提供翻新设备,既解决了资金压力,又确保了设备持续供应。国内试点城市宜效仿此模式,联合金融机构推出设备按揭服务。

长远来看,建立产业联盟是必然趋势。由设备制造商、回收企业和下游用户共同制定技术规范,形成“生产-使用-回收-再造”的闭环链条。工信部正在起草的相关行业标准,将为正规军入场扫清障碍。

四、环境效益与社会价值创造

每台分容检测设备平均含有铜材35kg、铝材18kg、钢材120kg及多种稀有金属。若按传统方式填埋,其中的铅锡焊料和电解液会对土壤造成持久污染。研究表明,规范化回收可使有害物质残留量低于国标限值的1/10,重金属浸出浓度控制在0.1mg/L以下。

生命周期评价显示,再生利用比全新制造节能62%,减少二氧化碳排放1.8吨/台。这不仅体现在生产过程,还包括原材料开采环节。紫金矿业集团的测算表明,回收1吨锂电设备所需能源仅为采矿冶炼的1/5,水资源消耗更是降至1/8。

社会效益同样显著。预计到2025年,全国每年产生的退役设备将超过5万台,若全部纳入回收体系,可创造就业岗位2.3万个,培育百亿级新兴产业。更重要的是,此举推动了供应链本地化,减少了对进口高端设备的依赖。

公众认知的提升尤为关键。上海汽车博物馆举办的“电池科技展”,通过实物解剖让观众直观了解设备构造,增强了环保意识。学校教育的融入也初见成效,华南理工大学开设的《新能源装备再制造》选修课,培养了一批专业人才。

国际合作正在深化。联合国工业发展组织将中国经验写入《绿色制造指南》,东南亚国家纷纷派员学习。这种技术输出不仅带来经济效益,更提升了我国在全球气候治理中的话语权。

展望未来,随着物联网技术的渗透,智能诊断系统能提前预警设备故障,延长使用寿命;区块链技术可实现设备全周期追溯,保障回收透明度。这些创新将进一步放大环境效益,推动行业向零废弃目标迈进。

结论

锂电池分容检测设备的回收与再利用,既是应对资源约束的现实选择,更是推动绿色转型的战略举措。本文通过解构设备特征、探索技术路径、分析商业模式、评估环境效益,论证了该领域的可行性与必要性。实践表明,规范化回收不仅能挽回巨额资产损失,更能创造显著的环境与社会效益。建议加快制定专项标准,培育专业化回收企业,构建产学研用协同创新平台。随着技术进步和政策完善,这一朝阳产业必将成为新能源时代的新质生产力,为全球可持续发展贡献中国方案。

客服1

客服1